活性炭孔隙发达、比表面积大、表面易改性,处理效率高且价格相对低廉,作为广谱吸附材料成为VOCs净化最常用的吸附剂。

然而,在工业实际应用中吸附饱和的活性炭在脱附或再生后吸附能力不能完全恢复;在处理化工、玻璃钢等行业含苯乙烯、丁二烯等反应性VOCs的工业废气时,甚至出现了活性炭脱附时吸附性能急剧衰减的现象。

这样,既缩短了活性炭循环使用寿命、增加企业的污染治理成本,还产生大量危险固废,对环境构成新的威胁。

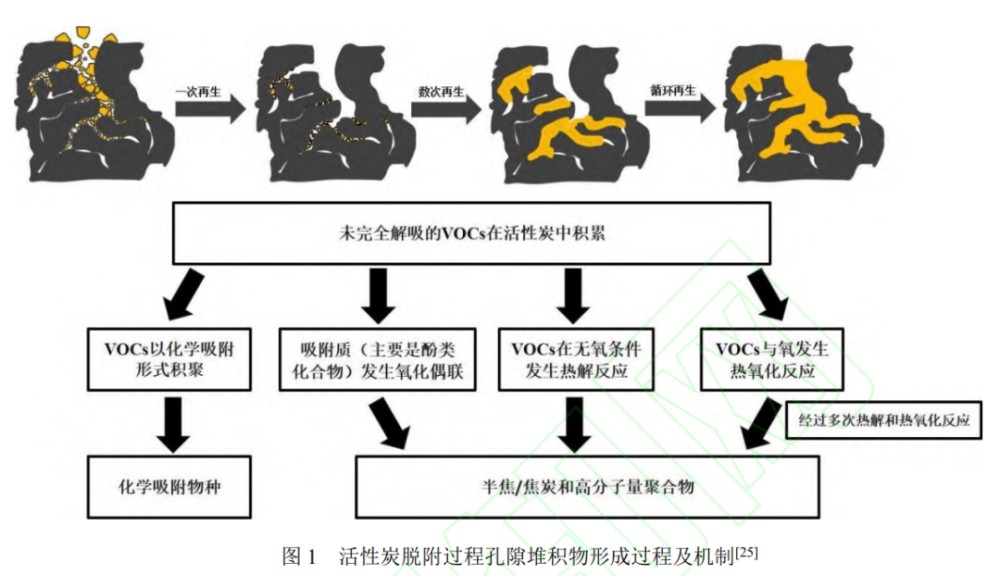

VOCs在活性炭上发生不完全可逆的吸附-脱附,究其原因,是在脱附过程中部分VOCs会存留在活性炭孔隙中形成堆积,堆积量随吸附-脱附循环次数增加而增加,活性炭孔隙逐渐堵塞,吸附VOCs的能力下降。

(热)脱附后活性炭吸附性能大幅衰减的现象及影响

理想的再生过程是能够恢复活性炭的吸附能力,同时保持活性炭完整的多孔结构。然而,工业应用中吸附VOCs的活性炭热脱附后吸附性能并未完全恢复。

脱附后活性炭性能不能恢复的现象,最早出现在活性炭的液相吸附应用领域。

Suzuki等在对吸附苯酚的活性炭进行热脱附时发现了这个现象,认为有机物在热脱附过程中发生裂解反应,裂解的副产物或者积炭留在活性炭的孔隙内。

Grant等发现酚类化合物难以从活性炭中去除是由于活性炭对酚类化合物的不可逆吸附。

之后Chatzopoulos等将不可逆吸附描述为吸附质与吸附剂之间形成化学键(化学吸附)或者吸附质在吸附剂孔内发生化学反应。

这些现象主要集中在活性炭对液相中有机物的吸附,特别是对酚类化合物的不可逆吸附。

Lashaki等首次将活性炭对有机气体的不可逆吸附产生的物质称作孔隙堆积物,堆积物的存在会缩短吸附剂的使用寿命。

对于玻璃钢行业排放的VOCs,不管吸附剂是沸石还是活性炭,将脱附后的吸附剂继续投入使用时,其吸附性能几乎没有恢复。

虽然活性炭吸附与蓄热式催化氧化装置(RCO)投资和运维成本不高,是玻璃钢行业优选的净化处理方案,但是活性炭脱附/再生过程中出现孔道堵塞、吸附性能急剧衰减的现象,会导致活性炭难以再次利用使得企业治理成本剧增,这也是目前玻璃钢行业VOCs治理的痛点、难点。

VOCs在活性炭脱附过程中形成堆积物是导致活性炭热脱附后吸附性能大幅衰减的原因,减缓或消除堆积物是活性炭吸附处理工业废气面临的难题,亟须解决。

活性炭中堆积物及形成机制

识别堆积物种类、厘清堆积物形成机制,是解决堆积问题和延长活性炭寿命的第一步。

研究表明,活性炭脱附过程中孔隙堆积物可能是化学吸附物种、半焦/焦炭和聚合物。

根据堆积物与吸附质VOCs的异同,可以将堆积物分为两类。

一种是VOCs以化学吸附形式积聚在活性炭孔内形成化学吸附物种。

化学吸附物种通常很难解吸,因为吸附质与活性炭表面形成化学键,会产生非常高的吸附热,为了打破这种化学键,解吸、脱附时需要高温或减压。

Hashemi等以汽车涂料行业典型排放物1,2,4-三甲苯(TMB)为吸附质,研究发现堆积物可能是化学吸附物种,在较高的解吸温度下,TMB会与活性炭表面C-C键发生强烈的相互作用。

另一种是VOCs经热解、偶联、聚合或热氧化等反应生成半焦/焦炭或聚合物等新物质。

VOCs热解通常发生在活性炭高温(300℃以上)再生过程中,VOCs在经热解形成半焦或焦炭,堵塞活性炭孔隙,降低其吸附能力。

VOCs热解主要受再生条件(温度、氧气、加热速率等)以及VOCs分子的性质的影响。

Niknaddaf等发现脱附温度越高,TMB会发生热解反应,从而堵塞吸附剂孔道。

Lashaki等用活性炭吸附汽车喷漆作业产生的VOCs,经过循环吸/脱附实验后,浸取失活废弃的活性炭、分析浸取液,发现浸出物与吸附物的成分有很大区别,据此认为VOCs在活性炭脱附过程中发生了化学反应,并推测是由自由基引起的碳氢化合物热解反应。

值得注意的是,吸附在活性炭中的VOCs经过数次热解后,反应成焦、难以被浸取出来。

聚合物的形成主要归因于VOCs在活性炭孔内发生偶联、聚合或热氧化反应。

对于液相中酚类化合物,吸附介质中的氧以及活性炭表面的含氧基团等都会影响其在活性炭上的氧化偶联,氧化偶联机理是苯酚失去一个质子形成苯氧基,苯氧基通过偶联生成二聚体或三聚体等较大的化合物,这些化合物由于尺寸较大而难以解吸。

Grant等认为在较高解吸温度下,活性炭表面含氧官能团能促使酚类化合物发生氧化偶联反应生成聚合物。然而,文献中尚未报道酚类以外的化合物的氧化偶联。

热氧化反应是在一定温度下的有氧参与的自由基反应,Liu等发现1,3丁二烯会与氧气反应生成过氧化物,过氧化物热分解产生自由基进而引发快速聚合形成高分子量聚合物。

Hashemi等认为TMB会与再生气体中的氧气发生化学反应,反应产物吸附在活性炭表面,但并未对反应产物进行鉴别。

Lashaki等用活性炭处理汽车喷漆产生的VOCs,对失活废弃的活性炭进行浸取时发现仍有大部分堆积物(75%,质量分数)不能浸取出来,可能是VOCs经过数次有氧参与的热氧化反应生成高分子量聚合物,不能浸取的物质会与活性炭的化学键形成强烈的相互作用,或者由于其高沸点、大尺寸等特点难以解吸,持续堆积在活性炭孔隙内,最终导致活性炭失去吸附性能。

Bhat等证实汽车涂装行业产生的VOCs(正丁醇、乙醇丁酯和TMB)在较高的解吸温度和氧气存在情况下,会发生聚合反应形成难以解吸的聚合物。

对于吸附玻璃钢行业排放VOCs的活性炭脱附后吸附性能并未恢复的难题,主要是由于玻璃钢生产过程中富含苯乙烯、丁二烯等含有不饱和键的反应性VOCs,在活性炭脱附过程中,这类VOCs在氧及热作用下极易形成自由基,发生聚合反应,堵塞吸附剂孔道,导致活性炭的吸附性能急剧衰减。

综上所述,堆积物形成的机制如图1所示,可能有以下几种解释。

(1)化学吸附,吸附质和活性炭表面存在强烈的相互作用。

(2)热解反应,吸附质热解生成半焦或焦炭。

(3)偶联反应,吸附质(主要是酚类化合物)通过氧化偶联生成多聚体。

(4)聚合反应,单体聚合形成高分子量聚合物。

(5)热氧化反应,在一定温度下的有氧参与的自由基反应,先氧化后聚合。

14011002000166号

14011002000166号