纤维板废水具有可生化性差、色度高、组分复杂等特点,属于难处理的工业废水之一。随着纤维板生产技术进步,各种新型胶黏剂,如三聚氰胺-尿素共缩合树脂、淀粉改性脲醛树脂、MDI胶(二苯基甲烷二异氰酸酯)等不断地开发和应用,干燥尾气喷淋除尘带来的置换废水等原因,导致纤维板废水中难以降解、有毒性的物质(长链难降解的有机化合物、高浓度甲醛和氨氮以及高浓度的无机盐)越来越多,处理难度越来越大,对环境危害也越来越严重;部分地区出于环境功能区建设的需要,对外排废水的水质有更高的要求,如其中排放指标CODcr≤50mg/L。此外,传统的处理工艺已无法满足现阶段环境功能限制地区废水的排放要求,且纤维板废水具有高色度的特性,导致经处理后的废水较难达到《污水综合排放标准》中一级标准的色度指标(色度≤50倍)要求,因此寻找一种适用于纤维板废水深度处理的工艺显得尤为重要。

1、试验原理

废水深度处理工艺一般选用高级氧化技术,如芬顿、微电解等,或活性炭吸附处理工艺。由于高级氧化技术对处理操作要求高、需要使用较多的危险化学品、处理效率有限等原因,不能完全适用于纤维板废水的深度处理。活性炭吸附处理工艺具有周期短、出水水质好、无二次污染等优点,已被广泛应用于染料废水的脱色处理。由于活性碳具有发达的孔隙结构、巨大的比表面积和化学性质稳定等特点,是废水处理中应用最为有效的吸附剂之一。但是单纯以活性炭吸附作为纤维板废水深度处理工艺,有一定局限性,如沉淀较慢、污泥容易“翻腾”等,导致活性炭吸附处理效率低等,制约了活性炭吸附工艺在纤维板废水深度处理中的应用。

针对纤维板废水特性,通过在活性炭中加载磁性物质(四氧化三铁),使其在吸附沉淀过程形成磁场效应,即磁沉淀效应,使废水中悬浮颗粒含量增加,提高了胶体碰撞几率,强化絮凝效果;磁种的加入可降低水体的Zeta电位,促进了胶体“脱稳”;磁种的加入并形成絮凝核心,形成的磁性絮体相互之间产生磁引力,通过架桥和网捕作用可加速絮体形成与长大,从而短时间内达到强化絮凝的作用,加快沉淀速度,提高处理效率。

2、试验部分

2.1 试剂与仪器

主要试剂:氢氧化钾、盐酸、硝酸、氨水(NH3质量分数25%)、六水三氯化铁、七水硫酸亚铁等,分析纯;氮气,工业高纯。

主要仪器:管式电阻炉,电热恒温鼓风干燥箱,球磨机,恒温水浴振荡器,精密pH计,紫外分光光度计等。

2.2 磁性活性炭复合材料的制备

取福建邵武竹制品下脚料(不含竹表皮,颗粒≤5mm),洗净后经过80~100℃干燥。取适量竹制品下脚料均匀铺在管式电阻炉玻璃管中。控制氮气流量为1L/min,温度为450℃,炭化45min,冷却后经研磨、筛分,得到碳化料。

将碳化料300g与氢氧化钾10g按照30∶1(质量比)浸渍于1000mL水中,置于90℃恒温水浴锅中12h。过滤后将碳化料干燥4h,在氮气保护作用下,800~900℃活化3h,以此得到所需的活性炭样品。

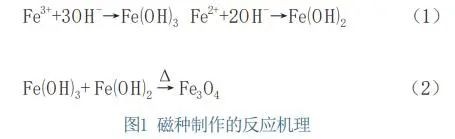

磁种制备过程见图1。取200g制备完成的活性炭粉末与1L浓度为0.3mol/L的盐酸放置烧杯中混合,室温下搅拌10h,蒸馏水反复冲洗,直至上清液为中性,离心分离,得到中性的高纯度活化后的活性炭,控制温度60℃烘干12h后备用。在氮气保护下,把5g、10g、15g、20g、25g、30g的活性炭分别与2.71g的FeCl3·6H2O和1.55g的FeSO4·7H2O快速加入到300mL蒸馏水中,并搅拌均匀,向混合液中逐滴加入浓度2mol/L的氨水,调节pH到9~10,70℃下冷凝回流3h。在强磁铁下分离得到黑色沉淀物(磁种),用去离子水反复冲洗,60℃真空干燥箱中干燥12h至恒重,碾磨成粉末,得到不同配比磁性活性炭复合物(1#、2#、3#、4#、5#、6#)。另取一定量的活性炭样品,不添加磁种,作为7#样品。

2.3 试验水样

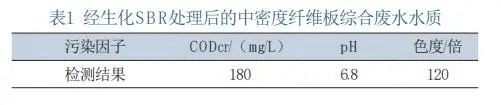

水样来自某中密度纤维板厂综合废水经过物化和生化后(SBR后)的出水,废水呈浅棕褐色,其主要水质指标如表1所示。

2.4 分析方法

CODcr采用HJ828—2017《水质化学需氧量的测定重铬酸盐法》;pH值采用GB6920—1986《水质pH值的测定玻璃电极法》;色度采用GB11903—1989《水质色度的测定》。

2.5 试验方法

取1L水样,调节pH值,投加一定量磁性活性炭复合材料,搅拌反应30min,静置过滤,取清液进行水质分析。

3、结果与讨论

3.1 不同配比的磁性活性炭复合材料对CODcr和色度处理效果的影响

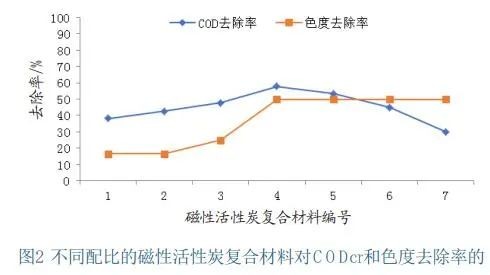

控制pH=7,投加0.3g不同配比的磁性活性炭复合材料(1#~6#)和7#活性炭,搅拌30min,静置后取清液分析。

从图2色度去除率曲线可以看出,磁性活性炭复合材料对污水的脱色效果较理想,去除率可达到50%,色度可以从120倍降至60倍。5#~7#复合物对废水的脱色效果没有太大差异,其原因是C-Fe3O4复合物的主要成分为活性炭,活性炭将废水中的胶体物质(主要是显色官能团)吸附后沉降,达到脱色的目的。由于1#~4#磁性活性炭复合材料的活性炭含量少(活性炭含量小于90%),复合材料密度高,沉降速度快,无法形成有效的吸附,因此脱色效果不够理想。

从图2的CODcr去除率曲线可看出,随着磁种(Fe3O4)比例降低(1#~4#),COD的去除率升高,其原因是磁性活性炭复合材料含磁种的量逐步下降,分别为31.7%、18.8%、13.4%、10.4%,密度从高到低,使得复合材料颗粒在废水中悬浮时间逐渐增长,其吸附废水中的胶体时间增长,COD处理效率也提高。

当磁种含量降到10%之后(5#~7#的磁种含量分别为8.5%、7.2%和0),去除率则随之降低,其原因是由于磁性Fe3O4颗粒之间存在着磁引力,随着磁性Fe3O4颗粒含量下降到一定程度,絮凝吸附“核心”也随之减少,颗粒彼此之间的静止磁引力减少,导致架桥和网捕作用降低,废水中胶体颗粒的聚集性降低,絮体颗粒生长慢,CODcr去除效果随之降低,焦龙论文中也得到相关验证。从试验数据推断,当磁种(Fe3O4)含量约为10%,制备出的磁性活性炭复合材料对纤维板废水CODcr的去除率最高。

3.2 初始pH值对CODcr和色度处理效果的影响

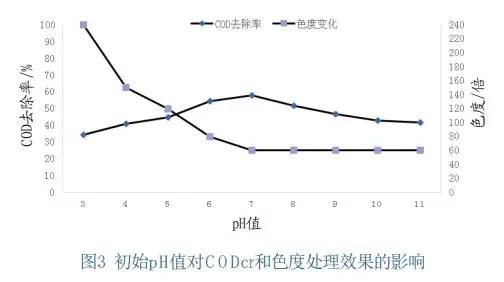

投加4#磁性活性炭复合材料,控制投加量0.3g,调整pH值,搅拌反应30min,静置后取清液分析。

从图3的色度变化和CODcr去除率曲线可看出,当pH=7时,COD去除效果最好(去除率为57.8%,CODcr=76mg/L),pH≥7时色度变化已经趋于稳定(色度为60倍)。分析其原因,当pH<7时,酸性越强,磁种(Fe3O4)被溶解,废水中Fe3+/Fe2+的浓度升高,造成色度升高;由于磁性活性炭复合材料的磁种被消耗,导致其架桥和网捕作用降低,造成COD去除率低。当pH≥7时,磁种(Fe3O4)不参与化学反应,磁性活性炭复合材料吸附废水中的胶体,提高脱色效果;由此可判断磁性活性炭复合材料在pH=7时,脱色效果最佳。pH≥7,废水中OH易与活性炭表面酸性官能团结合,削弱了活性炭的吸附能力,造成CODcr去除率降低。

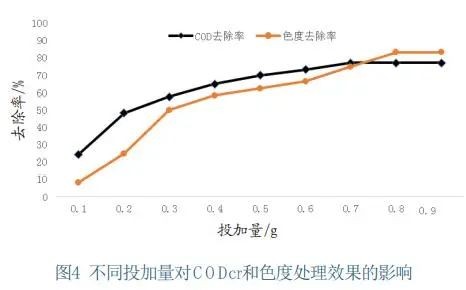

3.3 投加不同量4#磁性活性炭复合材料对CODcr和色度处理效果的影响

控制反应pH=7,投加不同量的4#磁性活性炭复合材料,搅拌30min,静置后取清液分析。

从图4可看出,随着磁性活性炭复合材料投加量增加,CODcr和色度去除率显著提高,当磁性活性炭复合材料投加量<0.7g时,CODcr和色度去除率随着投加量的增加而上升;磁性活性炭复合材料投加量为0.7g时,CODcr去除率达到最佳效果(CODcr浓度为41mg/L,此时色度为30倍),而色度的去除率仍随投加量增加呈上升趋势(色度降至20倍),原因是磁性活性炭复合材料投加量过多时,废水中的无机显色离子被磁性活性炭复合材料吸附,造成色度的去除率持续上升。

3.4、结论

磁性活性炭复合材料的磁种含量约在10%(质量比),对中/高密度纤维板废水深度处理的效果最好。

控制废水的pH=7,磁性活性炭复合材料(磁种含量约在10%)的投加量为700mg/L,为最佳反应条件,CODcr的去除率可达到77.22%,其质量浓度可降到41mg/L。

磁性活性炭复合材料对中/高密度纤维板废水处理的脱色效率显著,最高色度去除率可达83.33%,色度可降至20倍,远低于《污水综合排放标准》表4的一级标准(色度≤50倍)。

该方法可作为中/高密度纤维板废水深度处理工艺,可以满足国家排放标准及受限的环境功能区的限值排放要求,有良好推广应用效应。

14011002000166号

14011002000166号