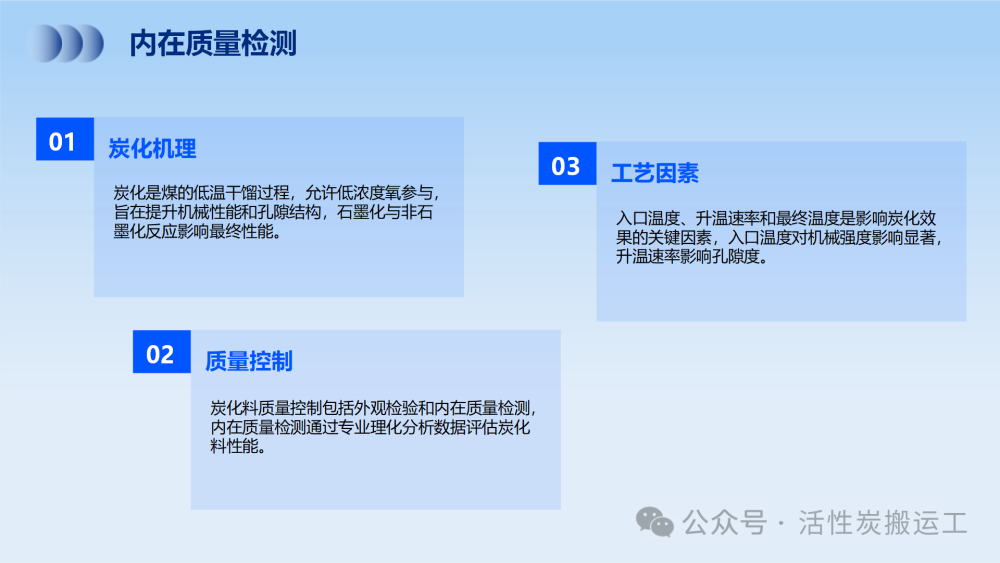

为了进一步阐明炭化机理,有必要弄清煤在干馏过程中发生的主要微观化学反应型式。

1.在高温干馏(700-1000℃)过程中,煤的主要反应型式为热分解,有三种类型的热解反应发生—裂解、脱氢和氢化。

2.在低温干馏(200-700C)过程中,主要发生煤的热缩聚反应,包括游离基反应、加成反应、取代基对分子间的架桥反应及发生闭环的反应等。

对活性炭的制造过程而言,炭化工序是一个经历稠环芳烃化的复杂反应过程。KMiura等研究表明,中等变质程度的煤(烟煤中的弱粘、气、肥、焦、瘦煤)可在约450℃时生成类石墨结构的层状结构前驱体,随热处理温度的提高和热处理剧烈程度的加强,层状结构进行重排,类石墨层的堆积得到发展,光学各向异性结构加强,石墨化程度会加深,孔结构发生衰减。对于特定原煤来说,其炭化物的石墨微品宽度La几乎不随炭化温度改变,而堆积高度Lc则随温度的升高而增大。

GQLu等人研究后提出,在400-600℃炭化温度范围内,炭化煤的表面可达到最大值,原因是存在石墨微品排列的有序度问题,炭化过程中石墨微品的不良排列程度越高,产生的微孔也就越多。正是在400-600C这个范围内,大部分有机固体开始损失氢并产生自由基,然后这些自由基被凝聚成较大的分子单元且最终产生原料的微孔结构,并且由于微孔增加而获取得了高的内表而积。

所以,作为原料的炭化料的微孔结构是获得高的活化料表面积的关键因素。焦性煤在低于600℃炭化温度时可通过脱除挥发分产生许多封闭的孔隙,且孔容积和表面积随炭化温度的升高而明显增加:就炭化温度的进一步提高,脱挥发分的速率迅速降低,同时发生孔隙收缩、塌陷而使孔容积和表面积减小从以上分析结果来看,炭化工序是煤质活性炭制造过程中最重要的技术环节,应引起活性炭制造业的高度关注。

选择80-100℃或更低一些的入口温度是提高炭化料机械性能的必要措施。美国卡尔冈公司采取的方法是“双程炭化工艺",在垂直面上设置了两台回转炉,上层炉入口温度控制94℃,出口温度315℃,进料速度控制18磅/分钟,出来的料用斗式提升机送入下层炉,下层炉入口温度385℃,出口温度5I5℃,物料的总炭化时间约5个小时。

14011002000166号

14011002000166号