引言

挥发性有机化合物(VOCs)是大气污染的重要来源,对环境和人体健康具有严重危害。活性炭固定床吸附技术因其高效、经济和易操作等优点,被广泛应用于VOCs废气治理。在该技术中,当活性炭吸附饱和后,需要通过升温等方式将吸附的VOCs脱附出来,实现活性炭的再生和循环利用。传统上,人们常误以为脱附温度与VOCs的沸点直接相关,但实际上脱附温度主要取决于VOCs的饱和蒸气压而非沸点。这一认识对于优化活性炭固定床的再生过程至关重要。本报告将深入探讨活性炭固定床处理VOCs时脱附温度与饱和蒸气压的关系,通过理论分析和实例验证阐明二者关联,并结合工程应用提出优化建议。

理论基础

饱和蒸气压的定义:饱和蒸气压是指在一定温度下,液体与其蒸气达到相平衡时的蒸气压力。它反映了物质挥发的难易程度:饱和蒸气压越高,物质越容易挥发。温度对饱和蒸气压有显著影响,通常遵循克劳修斯-克拉佩龙方程,即温度升高,饱和蒸气压呈指数上升。对于特定物质,可通过安托因(Antoine)方程等经验公式计算不同温度下的饱和蒸气压。

沸点与饱和蒸气压的关系:沸点是指液体的饱和蒸气压等于外界压力(通常为1 atm)时的温度。因此,沸点实际上是饱和蒸气压的一个特定表现:当液体温度达到沸点时,其饱和蒸气压等于环境气压,液体开始沸腾。不同物质具有不同的饱和蒸气压-温度曲线,因此沸点各不相同。但需注意,沸点仅代表在1 atm下液体沸腾的温度,并不能直接反映在其他压力或吸附条件下物质的挥发行为。

脱附过程的热力学原理:在活性炭固定床中,VOCs的脱附本质上是吸附的逆过程。吸附过程通常是放热的物理吸附(范德华力作用),当提高温度或降低气相中VOCs分压时,平衡会向脱附方向移动。从热力学角度看,当吸附剂表面的VOCs分压高于气相中的实际分压时,就会发生脱附。饱和蒸气压决定了吸附质分子离开吸附剂表面进入气相的趋势:在给定温度下,若吸附剂孔道内VOCs的分压达到其饱和蒸气压,分子将大量逸出,实现有效脱附。因此,脱附温度的选择应使目标VOCs在该温度下具有足够高的饱和蒸气压,以克服活性炭表面对其的吸附力。换言之,脱附温度主要取决于VOCs的饱和蒸气压特性,而非其常压沸点。这一点可以通过以下实例得到验证。

苯与甲苯的饱和蒸气压特性

为了更直观地理解脱附温度与饱和蒸气压的关系,我们选取典型VOCs——苯和甲苯进行分析。这两种芳香烃是工业废气中常见的污染物,具有不同的物理性质。

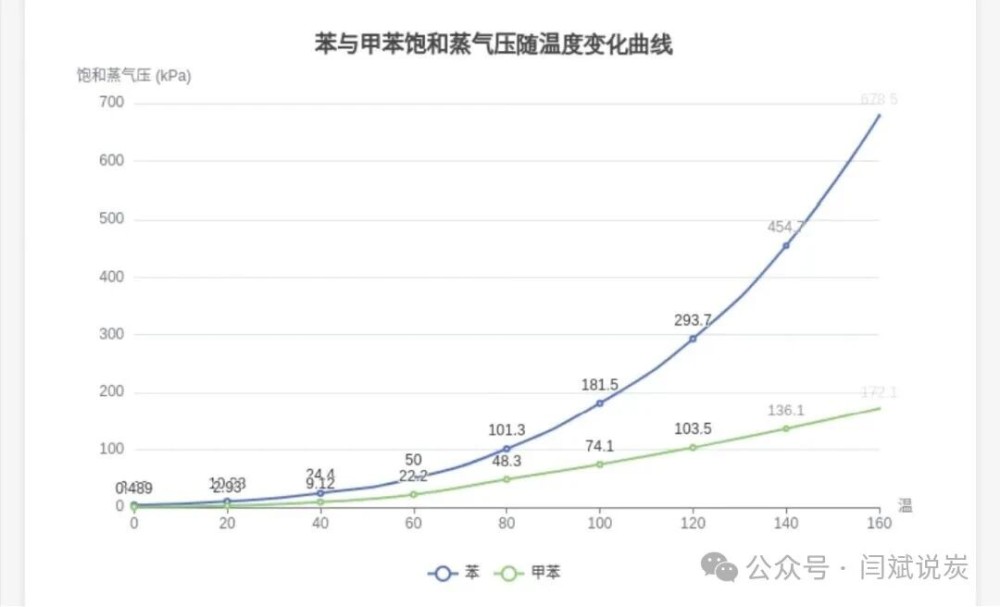

下图清晰地展示了苯和甲苯的饱和蒸气压随温度变化的趋势。可以看出,在相同温度下,苯的饱和蒸气压显著高于甲苯。这意味着在较低温度下,苯分子更易挥发,而甲苯则需要更高的温度才能达到与苯相当的挥发程度。

从图中可见,苯的饱和蒸气压随温度升高增长更快:例如在60℃时苯的蒸气压已接近50 kPa,而甲苯在100℃时蒸气压约为74 kPa。这意味着在相同温度下,苯比甲苯更容易从活性炭表面脱附出来。

下表进一步列出了苯和甲苯在几个关键温度点的饱和蒸气压值:

| 温度(℃) | 苯的饱和蒸气压(kPa) | 甲苯的饱和蒸气压(kPa) |

|---|---|---|

| 20 | 10.08 | 2.93 |

| 60 | ~50(估算) | ~18(估算) |

| 100 | ~180(估算) | 74.1 |

由上表和图可见,苯在常温下的饱和蒸气压就已超过10 kPa,而甲苯在20℃时蒸气压不足3 kPa。这一差异导致二者的脱附行为显著不同:苯更容易在较低温度下脱附,而甲苯需要更高的温度才能有效脱附。这与它们的沸点(苯80.1℃,甲苯110.6℃)有一定关联,但本质上是由饱和蒸气压决定的。例如,在100℃时水的饱和蒸气压为101.3 kPa(即水的沸点),此时苯的饱和蒸气压远高于101.3 kPa,意味着苯在此温度下早已剧烈挥发;甲苯的饱和蒸气压虽低于101.3 kPa,但也已相当高(约74 kPa),足以在100℃的蒸汽吹扫下大量脱离活性炭表面。因此,脱附温度应根据目标VOCs在该温度下的饱和蒸气压来确定,而非简单参考其常压沸点。

活性炭吸附与脱附机理

物理吸附机理:活性炭具有发达的多孔结构和巨大的比表面积,对VOCs主要通过物理吸附(范德华力)将其分子捕获在孔道内。物理吸附过程放热,低温有利于吸附平衡向吸附方向移动,从而提高活性炭对VOCs的吸附容量。相反,高温会削弱范德华力作用,使吸附平衡向脱附方向移动,因此升高温度通常会降低活性炭对VOCs的吸附容量。这解释了为何在吸附阶段通常希望气流温度较低,而在脱附再生阶段需要提高温度。

脱附驱动力分析:VOCs从活性炭表面脱附的驱动力在于气相中VOCs分压与吸附剂表面VOCs平衡分压(即饱和蒸气压)的差异。当提高温度时,VOCs的饱和蒸气压随之升高,意味着吸附剂表面的VOCs分子更易逸出成为蒸气。如果此时再辅以惰性气体吹扫或抽真空降低气相中VOCs的分压,将进一步增大脱附驱动力。在实际再生过程中,通常采用升温结合吹扫的方式:例如通入过热蒸汽或热氮气,一方面提供热量提高VOCs的饱和蒸气压,另一方面将逸出的VOCs分子带走,从而实现高效脱附。需要注意的是,脱附过程是吸热的,需要持续供热以维持温度,否则床层温度下降会影响脱附效果。

饱和蒸气压对脱附效果的影响:大量研究和实践表明,物质的饱和蒸气压越高,越容易从活性炭上脱附。当VOCs的饱和蒸气压足够高时,在给定温度下其分子能够克服活性炭表面的吸引力而逸出;反之,若饱和蒸气压很低,则需要更高温度才能使分子大量脱附。例如,对于饱和蒸气压较高的物质(如丙酮、苯类等),在100℃左右的蒸汽作用下即可有效脱附;而对于饱和蒸气压很低的物质(如高沸点树脂、增塑剂等),即使加热到较高温度,脱附仍较困难。这一规律在工程实践中得到了验证:“凡是饱和蒸气压在10.0 kPa以上的物质,采用100℃的水蒸汽都能够很好地脱附下来;而饱和蒸气压较低的物质……采用100℃的水蒸汽仍然无法脱附”。因此,饱和蒸气压是决定脱附难易程度的关键因素,脱附温度应根据目标VOCs的饱和蒸气压曲线来选择,以确保在该温度下VOCs有足够的挥发能力。

工程应用中的脱附温度选择策略

基于上述理论和实例分析,在活性炭固定床处理VOCs的工程实践中,应遵循以下策略来选择和优化脱附温度:

- 根据VOCs的饱和蒸气压曲线确定最低脱附温度:

首先应获取目标VOCs的饱和蒸气压随温度变化的数据或曲线,据此确定满足脱附要求所需的温度。一般来说,希望在脱附温度下VOCs的饱和蒸气压远大于其在气相中的分压,以确保脱附彻底。例如,对于苯这类在常温下饱和蒸气压就较高的物质,可将脱附温度设定在略高于其沸点(80℃)的范围(如90~100℃)即可;而对于甲苯,由于其20℃时饱和蒸气压仅约3kPa,需要将温度提高到约100℃以上才能获得较高的脱附率。下图展示了针对不同饱和蒸气压的物质,推荐的脱附介质和温度策略。

- 综合考虑沸点和操作压力:

虽然脱附温度主要取决于饱和蒸气压,但沸点可作为参考之一。在常压操作的蒸汽脱附中,通常以100℃左右的水蒸气为热源,因此对于沸点接近或低于100℃的VOCs(其饱和蒸气压在100℃时往往较高),采用100℃蒸汽即可有效脱附。而对于高沸点VOCs,若在常压100℃下其饱和蒸气压仍然很低,则需采用更高温度或减压操作。例如,可使用过热蒸汽(温度高于100℃)或在真空条件下脱附,以降低VOCs的实际沸点,使其在较低温度下即可大量挥发。

- 选择合适的脱附介质和方式:

工业上常用的脱附方式包括水蒸气脱附和热惰性气体(如氮气)脱附。蒸汽脱附利用100℃饱和蒸汽的潜热,具有传热效率高、成本低的优点,适合于与水不反应且冷凝后易分离的VOCs。但蒸汽脱附后需要冷凝回收VOCs并可能产生废水,且高温高湿环境对活性炭寿命有一定影响(每次蒸汽再生约有5%~10%的活性炭损耗)。热氮气脱附则可在120~150℃甚至更高温度下进行,由于氮气无水且惰性,可避免活性炭氧化并延长其使用寿命。氮气脱附适用于对水敏感或需要更高脱附温度的VOCs,但成本相对较高(需加热大量氮气并可能循环使用)。应根据VOCs性质和经济因素选择合适的再生方式。例如,对于低沸点、高饱和蒸气压的VOCs,可优先考虑蒸汽脱附以利用其在100℃时较高的蒸气压;而对于高沸点、低饱和蒸气压的VOCs,则可采用热氮气在较高温度下脱附,或结合真空操作降低所需温度。

- 控制脱附温度上限,防止副反应和能耗过高:

并非脱附温度越高越好。一方面,过高温度可能导致某些VOCs在活性炭表面发生化学反应(例如聚合、分解),反而降低脱附效率并形成难以去除的残留物。例如,有研究发现对某些难脱附物质采用过高温度氮气脱附时,脱附率反而下降。另一方面,高温会增加能耗和设备负担,并可能损害活性炭的结构强度。因此,应通过实验确定最佳脱附温度:在保证脱附率的前提下尽量采用较低温度。工程上常通过逐步升温实验或参考类似物质的经验数据来寻找最优温度点。

- 监测与优化再生过程:

在实际运行中,应监测脱附尾气中VOCs的浓度变化,以判断脱附是否彻底。当尾气中VOCs浓度显著下降时,说明大部分吸附质已脱附,可适当降低加热温度或缩短脱附时间,避免过度加热。此外,可结合多床轮换操作:一个床层吸附时,另一个床层再生,从而保证连续处理。再生完成后,需对活性炭床层进行冷却和干燥(如用冷氮气吹扫),以恢复其吸附活性,准备下一个循环。

案例分析:活性炭固定床脱附温度优化

为了更具体地说明上述原理的应用,下面结合工程实例讨论脱附温度的优化过程。

案例1:苯回收系统的蒸汽脱附优化。某石化企业采用活性炭固定床吸附回收废气中的苯蒸气。苯的饱和蒸气压较高(20℃时约10 kPa),设计中选用100℃饱和水蒸气作为脱附介质。实践表明,在100℃蒸汽吹扫下,苯能够迅速从活性炭上脱附出来,脱附率超过95%。这是由于100℃时苯的饱和蒸气压远高于其在气相中的分压,大量苯分子逸出并随蒸汽流出,经冷凝后可回收液态苯。脱附完成后,活性炭经干燥冷却,吸附性能恢复良好。此案例印证了对于高饱和蒸气压的VOCs,采用略高于其沸点的温度即可高效脱附。

案例2:甲苯废气治理的氮气脱附优化。某涂装车间的废气含有甲苯,采用活性炭吸附+催化燃烧的组合工艺。甲苯的饱和蒸气压相对较低(20℃时约2.9 kPa),若采用100℃蒸汽脱附,效果不佳。工程技术人员决定改用热氮气脱附,初始将氮气加热至170℃通入吸附床。然而发现甲苯脱附率仅约76%,且继续升温至更高温度脱附率提升有限。进一步分析认为,过高温度可能导致部分甲苯在活性炭表面发生副反应或更深地渗入微孔中,不利于脱附。于是技术人员将脱附温度降至约110℃,结果脱附率反而提高到接近99%。在该温度下,甲苯的饱和蒸气压已足以使其大部分逸出,同时避免了高温带来的负面影响。最终优化方案是:采用110~120℃的氮气对活性炭床层逆流吹扫脱附,脱附出的甲苯蒸气送入催化燃烧装置销毁。该案例表明,对于低饱和蒸气压的VOCs,需要适当提高脱附温度,但应通过试验找到最佳温度点,并非温度越高越好。

案例3:混合VOCs废气的分段脱附策略。某化工厂废气中同时含有苯、甲苯和少量高沸点有机物(如三甲苯等)。针对这种多组分体系,工程上采用了分段控温脱附的策略:首先在较低温度(约80℃)下通入氮气吹扫,使饱和蒸气压最高的苯优先脱附出来并冷凝回收;然后将温度逐步升至120℃,使甲苯等中等挥发性组分脱附出来;最后再短暂升温至150℃,以去除残留的高沸点组分。这样分阶段控制温度,既保证了每种组分都能在适宜的温度下高效脱附,又避免了全程高温造成的能量浪费和活性炭损耗。此案例体现了根据各组分饱和蒸气压差异实施优化脱附曲线的思想,在处理混合VOCs时具有实用价值。

结论与展望

活性炭固定床吸附-脱附技术是治理VOCs废气的有效手段,其中脱附温度的合理选择对系统性能和运行成本具有重要影响。本研究通过理论分析和实例验证表明:VOCs的脱附温度主要取决于其饱和蒸气压,而非常压沸点。饱和蒸气压反映了物质挥发的难易程度,决定了吸附质分子离开活性炭表面进入气相的趋势。对于饱和蒸气压高的VOCs,可在相对较低温度下实现有效脱附;而饱和蒸气压低的VOCs则需要更高温度才能达到良好的脱附效果。苯与甲苯的对比分析清晰地印证了这一规律:苯由于饱和蒸气压较高,在接近其沸点的温度下即可高效脱附,而甲苯则需要更高温度。

工程实践中,应根据目标VOCs的饱和蒸气压曲线制定脱附温度策略,优先参考其在不同温度下的挥发能力而非单纯依赖沸点数据。同时,需综合考虑脱附介质、操作压力和能耗等因素,通过试验优化确定最佳脱附温度,以实现高效脱附与节能降耗的平衡。未来的研究和技术发展将进一步深化对吸附/脱附机理的认识,例如开发温度-真空联合再生、微波加热再生等新工艺,以更精确地控制脱附过程并提高能源利用效率。此外,新型吸附材料(如改性活性炭、碳分子筛等)的研发也将有助于在较低温度下实现对难脱附VOCs的高效再生。总之,深入理解脱附温度与饱和蒸气压的关系,并据此优化活性炭固定床的运行参数,对于提升VOCs治理的经济效益和环境效益具有重要意义。

14011002000166号

14011002000166号