摘要:高温烟气返回炉头再利用、多余热量产生蒸汽是可利用余热也是活性炭生产线中炭化段节能减排的最好办好,更是炭化工艺的一种完善。

1、炭化概念及传统工艺介绍

1.1炭化概念

炭化是活性炭生产的第一道热处理工序,是指在低温下(500℃左右)煤及煤沥青的热分解、固化以及煤焦油中低分子物质的挥发。

1.2炭化的目的

排除成型料中的挥发分及水分,提高炭颗粒强度,使炭颗粒形成初步孔隙。

1.3炭化的常用设备

煤基活性炭常用设备为回转式炭化炉。

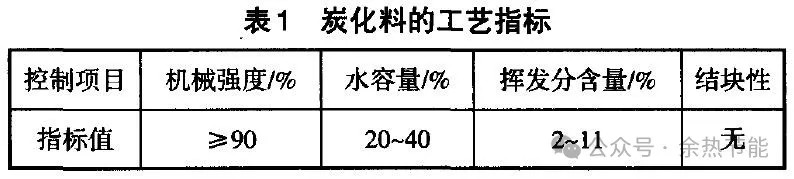

1.4炭化料的工艺指标(见表1)

1.5炭化的典型传统工艺

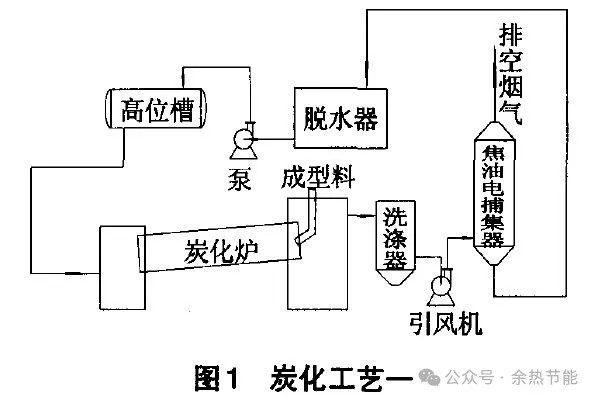

1.5.1炭化的典型传统工艺一(见图1)。

1.5.1.1物料流程

成型颗粒经提升机直接加入回转炉的加料室,靠重力落人回转炉内,沿回转炉内的螺旋板带到抄板上,靠简体的坡度和转动物料由炉尾向炉头出料口移动。物料首先经过温度为200oC的预热干燥阶段,进入350~550℃的炭化阶段,在这个过程中,炭颗粒与热气流接触而进行炭化,排出水分及挥发分,同时不可避免因摩擦会产生一些粉末料,最后经卸料口卸出。

1.5.1.2气体流程

补燃燃料(煤、煤气、柴油、重油)由炉头进人炭化炉,由于炉尾引风机和烟囱的作用,与炭化料的水分和挥发分一起流向炉尾,经洗涤塔去尘后进人焦油电捕集器净化,回收焦油,尾气排人经烟囱或直接排人大气。

1.5.1.3工艺一的缺点

1)一次性投资较大;

2)产生的工业废水中含有氰、酚等化合物,净化处理比较困难,二次污染严重;

3)运行成本较高;4)焦油回收效率低;5)为保证炭化料炭化温度,炉头不能断火。

分析以上工艺一得出结论,国内活性炭行业使用此工艺尚无成功范例。

1.5.2炭化的典型传统工艺二(见图2)

1.5.2.1物料流程

物料流程同工艺流程一。

1.5.2.2气体流程

补燃燃料(煤、煤气、柴油、重油)由炉头进入炭化炉,由于炉尾引风机和烟囱的作用,与炭化料的水分和挥发分一起流向炉尾,炉尾设置焚烧室通过外加燃料提高温度,使温度达到尾气燃点温度,点燃后经补充燃烧室焚烧后排人烟囱。

1.5.2.3工艺二的优缺点

1)优点:投资少。

2)缺点:

(1)运行费用高(主要是炉头炉尾补充燃烧需人工和外加燃料);

(2)不能保证烟囱不冒黑烟;

(3)能源没有充分利用。

2、新工艺的研究探讨

受某化工厂的委托,从2000年开始与该公司相关专家共同研究炭化炉节能减排的合理方案,即余热利用方案。

2.1炭化工艺相关问题的提出与分析

2.1.1烟囱冒黑烟造成的原因

经取样分析证实:形成黑烟的固体物质主要成分是碳元素,黑烟是有很多细小含碳微颗粒组成,它可在空气中飘游很远,对人体危害很大。黑烟的产生,是由各种燃料不完全燃烧(主要是化学不完全燃烧)碳原子在高温条件下还原成极细的微粒(小于1um),其颜色很黑,称为炭黑,当随烟气排出时产生黑烟。即解决黑烟问题主要是研究充分燃烧问题。

2.1.2炭化炉尾气黄烟的成分

成型料在炭化过程中受温度作用,发生热分解反应,产生大量的挥发物质,这是一种黄色烟气,惯称黄烟,其主要成分是笨、萘、菲、酚、硫化氢及衍生物等有机化合物。这些物质对生物危害极大,同时这些物质又是有价值的化工原料,活性炭制造的粘合剂,还可以用作燃料。

2.1.3炭化尾气含尘量

理论的炭化工艺是不产生粉尘的,但实际由于炭化料在炉体中相互之间以及与炉体间长达30~50min的相互摩擦,不可避免地会产生粉尘,根据实际生产经验,粉尘量很大,而且粉尘主要是煤粉,也是能量的一部分。新工艺必须考虑粉尘的收集和利用问题,既是节能又是环保。

2.1.4炭化料炭化过程中的能量平衡

炭化过程是把原料隔绝空气加热,在一定的低温范围内,物料中的低分子物质首先挥发,然后煤及煤焦油沥青分解和固化。整个炭化过程中物料会发生一系列复杂的物理、化学变化,其中物理变化主要是脱水、脱气和干燥过程;化学变化主要是热分解和热缩聚两类反应。物料在热分解和热缩聚反应过程中析出煤气和煤焦油。在传统工艺中,为保证炭化温度,在炉头通过燃烧外加燃料提供炉头温度,尾部为了使烟气达到排放标准进行焚烧,两头外加燃料,与其矛盾的是炭化料炭化过程中排出的黄烟本身又是燃料,能否将黄烟的热值循环利用于炭化炉,以及如何使尾部烟气能量返回炉头是解决这一矛盾的焦点。

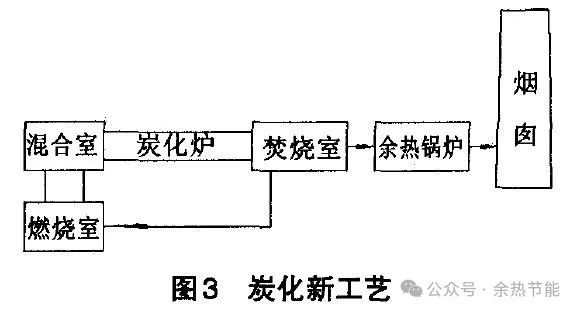

2.1.5尾气余热的利用

综合传统工艺考虑,鉴于电捕焦的不成功性,同时考虑到活性炭生产的活化工艺需要蒸气,我公司与相关专家一致考虑使用焚烧加余热蒸气锅炉的方式来解决余热利用。通过综合考虑炭化工艺问题和传统工艺的缺点确定以下方案,见图3。

2.2炭化工艺新方案的技术关键点

2.2.1尾气返回技术

利用炉尾黄烟的能量来补充炉头需要的能量,如果能实现,将使炭化工艺炉头不需外加燃料补充能量,同时减少劳动力。

首先提出的方案是使用高温引风机将炉尾部分黄烟抽回炉头,经过炉头设置的燃烧室蓄热体提高炉温,同时通过合理的少量配风燃烧后提高炭化炉炭化温度。经过考察发现市场上现有高温风机的温度≤250℃,实际情况,黄烟可能短时间达到300℃以上,所以高温引风机的方案被否定。

经过多方研究,最后采用了喷射泵的技术来实现高温烟气返回(此技术同时申请了国家专利)。

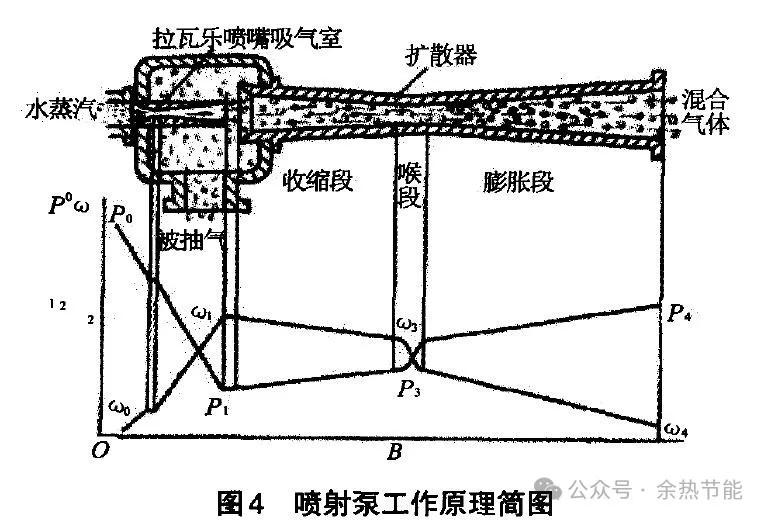

喷射泵是利用流体流动是能量的转变来达到输送的目的。利用它可输送液体,也可输送气体。在化工生产中,常将蒸汽作为喷射泵的工作流体,利用它来抽真空,使设备中产生负压,因此常将它称为蒸汽喷射泵。

工作原理,如图4所示,工作时水蒸汽在高压下以很高的流速从喷嘴中喷出,使周围的空间形成一定的负压,将低压气体或蒸汽带人高速的流体中,吸人的气体与水蒸汽混合后进人扩大管,速率逐渐降低,静压力因而升高,最后经排出口排出。利用高压工作流体的喷射作用来输送流体的泵由喷嘴、混合室和扩大管等构成。工作流体在高压下经过喷嘴以高速度射出时,混合室内产生低压,被输送的流体被吸入混合室,与工作流体相混,一同进人扩大管;在经过扩大管时,流体的压力又逐渐上升,然后排出管外。

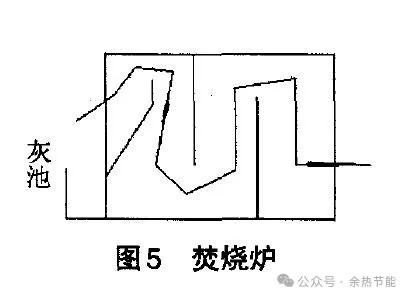

2.2.2焚烧炉设计

炭化炉尾气浓度低,不易燃烧,同时由于炭化料颗粒的磨损和气流速度的影响,烟气中还带有一定量的煤粉。焚烧炉设计需要考虑粉尘的收集、烟气燃烧温度的大小、配风的合理、炉头返回烟气返回点的设计和量的分配等一系列问题。综合考虑,我公司确定了以下设计思路。

对尾气中含有大量的低浓度可燃气体和可燃固体颗粒的尾气,采用先使用高品位燃料补燃,在焚烧炉内温度达到700—900℃,分段强制配风,分段燃烧、蓄热恒温、M型烟道回程、绝热燃烧技术,使尾气中的可燃气体和固体颗粒有充足的时间与氧气接触、燃尽,降低污染排放,使其能量得到充分利用。大的粉尘通过扩容减速惯性分离在焚烧炉进口进行首次分离。

2.2.3余热锅炉容量的确定

2.2.3.1炭化炉相关参数设计

单台炭化炉产量:1t/h;单台炭化炉得率:68%;单台炭化炉投料量:1.47t/h;压伸料的质量配比:煤粉67%,焦油30%,水3%。

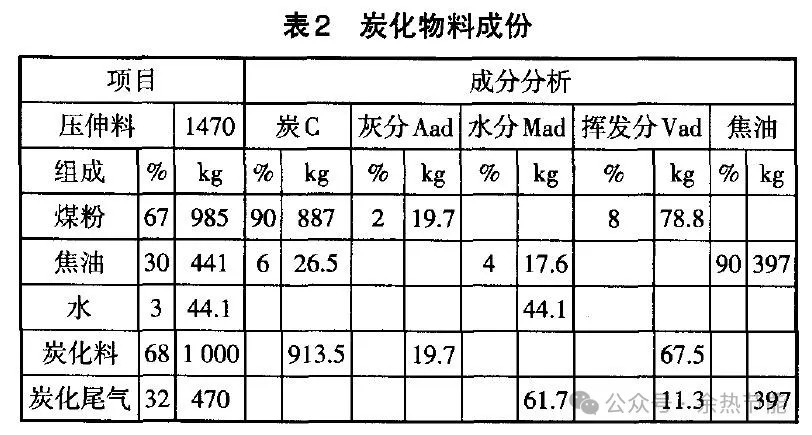

2.2.3.2炭化物料成分(如表2示)

烟气量和发热量计算(单条线)(注:烟气量计算引用了实际烟气量经验公式,1.3为空气过剩系数),焦油低位发热量:(参考重油)36836.8kJ/kg,太西煤(洗选煤)低位发热量:31395kJ/kg,总发热量(每小时):

397x36836.8+11.3x31395≈1498x104kJ/h.

炭化炉散热损失:10%,炭化料带走的热量损失:炭化料温度600℃,炭化料比热容:1kJ/(kg·K),每小时总带走热量:

1000x0.24x600=60x104kJ/h

焦油燃烧实际烟气量/kg:

Vy1=(0.203×1.3+0.062)x36836.8÷1000+2x(1.3-1)

=12.6N·m3/kg.

焦油燃烧实际总烟气量:

12.6x397=5002.2N·m3/h.

煤燃烧实际烟气量/kg:

Vy2=0.238×(1.112×1.3+0.054)×31395x8000÷1000

=11.2N·m3/kg.

煤燃烧实际总烟气量:11.2x11.3=126.56N·m3/h.

水蒸气容积(每千克):=2.215 N·m3/h.

水蒸气容积:61.7x2.215=137 N·m3/h.

理论总烟气量:

V0=5002.2+126.56+137≈5266N·m3/h.

考虑到系统的不均衡性:-20%~+20%,其实际瞬时烟气量为:

5266x1.2=6320N·m3/h.

经温度修正后烟气量:

V=V´(273+200)/273≈10950m3/h

排烟温度设定:200℃理论烟气比热:1.38kJ/kg·K.

排烟带走热量:6616x1.38×200=185.4x104kJ/h.

200℃水蒸气带走热量:

258.3x(686.7—20.1)=17.2xl4kJ,h.

化学不完全燃烧:8%;实际有效利用热:

(1498×104-60×104-185.4×104—17.2×104)×(1-0.8—0.08)

=1013x104kJ/h.

根据实际有效利用热选择单台锅炉3—4t/h,为合理选择。

3、结束语

活性炭炭化段新工艺在国内多家活性炭厂通过实践,节能显著,焚烧彻底,烟囱不冒黑烟,系统启动时补燃形式灵活,柴油、煤气、煤粉、颗粒煤,用户可以根据情况选择,是目前活性炭行业理想的工艺方案。

14011002000166号

14011002000166号