1. 钠电产业链初步成型,负极材料换新,硬碳为当下主流

1.1. 无惧碳酸锂价格调整,钠电产业链布局成型

碳酸锂价格短期调整,影响钠电行业 2023 年定价水平,不改行业加速趋势。受动 力电池行业需求季节性波动影响,近期碳酸锂价格持续回落,2022 年底电池级碳酸 锂含税价降至 51.75 万元/吨。但碳酸锂供需关系并未显著转变,2023 年价格或仍运 行在 40 万元/吨以上。参考历史数据,在电池级碳酸锂价格为 40 万元/吨时,方形 储能 LFP 电芯、方形动力 LFP 电芯、电动自行车 LFP48V24Ah 模组单价分别为 0.98/0.78/0.95 元/Wh。假设钠电定价比 LFP 低 20%,粗略估算各场景下对应钠电电 芯(模组)定价分别为 0.78/0.62/0.76 元/Wh,定价具备可行性。

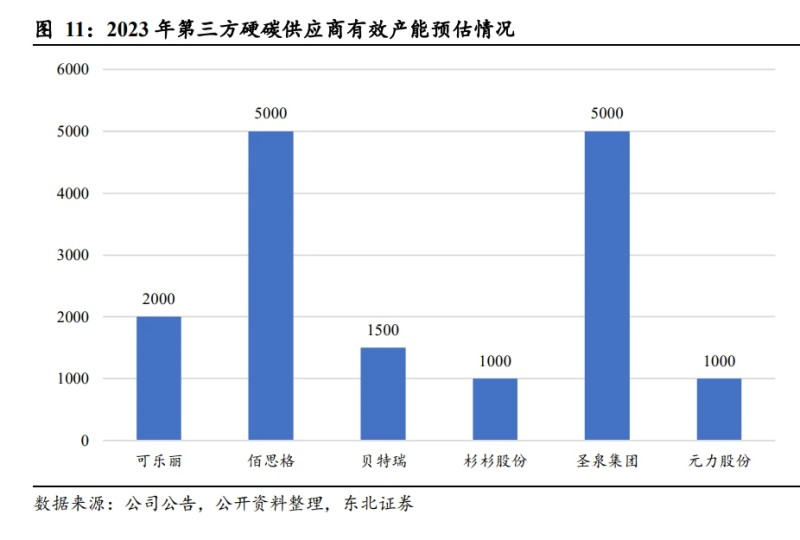

负极材料产能短缺构成目前行业发展瓶颈,随着佰思格 2000 吨产线投产,钠电产 业链初步成型。锂离子电池产业链除负极材料外,基本兼容钠离子电池。面对强劲 需求,负极材料存在产能短板。行业内日本可乐丽硬碳材料单吨售价 20 万以上,不 支撑钠电行业发展。2022 年 3 月,中科海钠&华阳股份低成本无烟煤基负极材料 2000 吨产能投产,但主要为自供。2022 年 11 月底,佰思格 2000 吨硬碳产线投产, 高端/低端产品售价分别为 8/6 万元/吨,公司订单饱满,补齐产业链短板。

1.2. 两轮车&低续航电动车领域钠电先行,硬碳成为主流负极材料

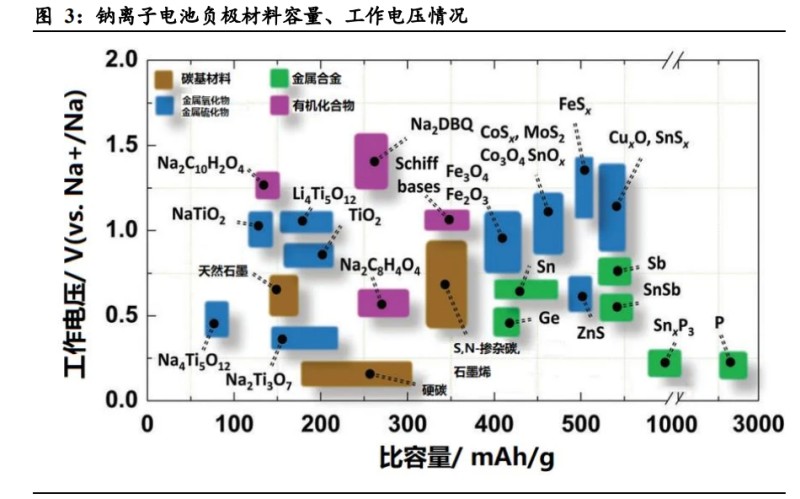

碳基类负极材料最具商业化应用潜力。钠离子电池负极材料主要有碳基材料、钛基 化合物、合金材料、金属化合物等。其中合金材料和金属氧化物材料循环过程中会 出现较大体积变化,循环性能有待提高;钛基化合物负极电池能量密度相对有限。 碳基材料中,传统石墨作为商业化锂离子电池体系最常用的负极材料,由于热力学 原因,钠离子无法嵌入到石墨层间与碳形成稳定的化合物,因此石墨难以作为钠电 负极材料。层间距较大的无定形碳(软碳、硬碳)具有较高储钠容量、较低储钠电 位、优异循环稳定性,应用前景良好。

当下钠离子电池性能基本满足两轮电动车及低续航电动车要求,下游客户需求明确。 目前钠电行业中试电芯性能,大体范围落在能量密度 100-160 Wh/kg(接近磷酸铁锂 电芯 140-180 Wh/kg),循环寿命 1500-5000 次区间。下游需求方面,低速电动车循 环寿命>1300 次,电动车主机厂要求循环寿命>2000 次,储能寿命>8000 次(户储及 国内强制配储一般 4000-5000 次)。基于电芯性能情况及产品认证进展,钠电有望 率先在两轮车上量产应用。电动车方面,部分厂商正在/即将进行整车冬测,两轮车 钠电量产成本影响车企实际装机需求。

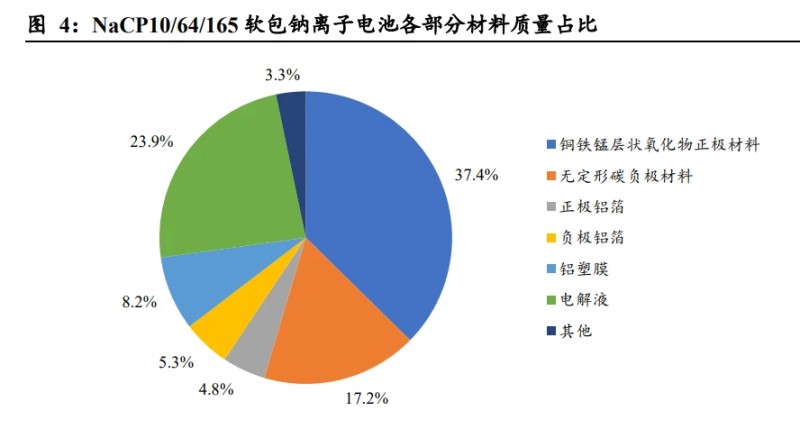

钠电高能量密度应用领域决定硬碳成为主流,极致成本追求并非行业当下主旋律。 目前钠电产业化重点落在两轮车和低续航电动车领域,缩小钠电电芯与 LFP 电芯能 量密度差距为行业首要任务。主流材料厂商量产的层状氧化物正极材料克容量约为 140 mAh/g(LFP 克容量 150 mAh/g),量产的软碳/硬碳克容量分别为 220 mAh/g (首效约 82%)和 280-320 mAh/g(首效 85-88%)(石墨克容量 310-360 mAh/g)。 以 NaCP10/64/165 软包为例,将负极材料克容量从 300~310 mAh/g 简单替换为 220 mAh/g 后,能量密度从约 153 Wh/kg 降至约 136 Wh/kg(下降约 11%),假设两种 负极材料售价分别为 8/3.5 万元/吨,软碳电芯 Wh 成本下降约 0.01 元,较低首效影 响正极容量发挥,Wh 成本下降有限。

2. 八仙过海各显神通,生物质前驱体更胜一筹

2.1. 前驱体与硬碳微观结构相关性高,关系硬碳材料性能

硬碳重要性能参数包含比容量、首次效率、压实密度、循环性能等,硬碳主要通过 在平行碳层之间嵌入、微孔中填充、碳层表面&边缘或缺陷位置吸附储钠,硬碳的 微观结构及表面状态直接影响硬碳材料性能。

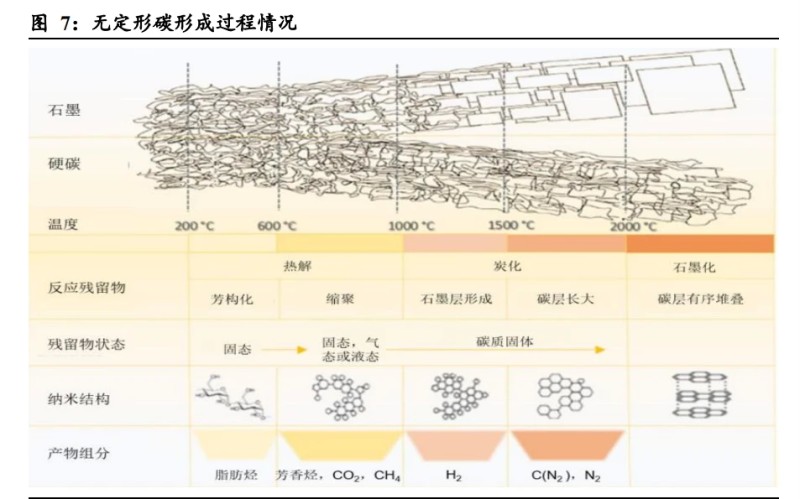

硬碳前驱体同硬碳微观结构相关性较高。硬碳形成过程通常经过热解(芳构化、缩 聚)和炭化(石墨层形成、碳层长大)过程。高温热解过程中发生的反应跟硬碳的 微观结构密切相关,前驱体中的大分子结构在热处理时会持续存在,不会像石墨化 碳一样转化为流体相,形成的硬碳与母体具有类似的微观结构和形态。

2.2. 生物质基硬碳路线具备综合性价比,产业化进程居前

硬碳前驱体部分决定硬碳材料性能,前驱体分为化石燃料基、树脂基、生物质基。

树脂基硬碳性能优异、一致性好,得益于能够精细调控孔径结构、表面化学性 质以及活性位点;缺点是成本偏高;

化石燃料基前驱体来源广泛、炭产率高,原材料成本端占优;但是直接碳化容 易得到软碳,制备硬碳时,需要在碳化前预氧化,目前工艺不成熟、克容量偏 低;

生物质基前驱体具备独特微观结构,本身具备自掺杂效应(煅烧后含少量氮、 磷、硫元素),活性点位多,成本、性能居中。生物质衍生硬碳分为植物器官 类衍生物、生物提取物衍生物和生物废料类衍生物。

碳储钠性能提升策略趋同。简单制备硬碳材料通常具备较低的电极电位和首次库伦 效率以及较差的循环稳定性和倍率性能。主要通过以下策略提升硬碳储钠性能: 通过调控前驱体的合成以及热解过程,在微观上调控硬碳的孔隙结构和层间距; 与其他材料的包覆和复合、杂原子掺杂等来调控材料的缺陷程度和层间距; 电解液的调控以及预钠化的处理。

硬碳制备工艺通常分为前驱体预处理、碳化、后处理三部分,针对不同前驱体独有 特点,硬碳生产工艺略有区别: 沥青直接碳化易于形成软碳,杉杉股份专利采用了交联剂使沥青发生交联聚合 反应,然后进行碳化处理; 酚醛树脂固化后进行碳化,贝特瑞专利增加了包覆工序,提高首次库伦效率; 秸秆直接碳化碳收率偏低,圣泉集团加入生物溶剂进行分子重排,提升碳收率;椰壳在碳化后,可乐丽增加了 CVD 处理工序,产品首次库伦效率提升显著,同 时极大增加了生产成本; 淀粉纯度较高,佰思格专利包含杂原子掺杂工序,增加产品克容量,前驱体碳 化后同可乐丽一样,增加了表面改性工序; 毛竹较椰壳灰分含量高,预烧成竹炭后进行酸洗,随后碳化出处理。

钠电负极材料多种技术路线并行,生物质基硬碳产业化进程居前。传统负极材料厂 商在生物质基、化石燃料基、树脂基硬碳基本均有布局,起步较早,技术储备雄厚。 新进参与者以生物质基为主,充分发挥自身资源、渠道端优势。此外,华阳股份& 中科海钠布局低成本无烟煤基软碳(同样具备较高无序度)。目前生物质基路线产 业化进程较快,已量产的可乐丽和佰思格均为该路线,我们预估 2023 年由第三方硬 碳供应商提供的有效产能合计达 1.55 万吨(对应约 10GWh 电芯),其中明确为生 物质基技术路线的有 1.3 万吨。

3. 性能、综合成本及量产可行性决定生物质前驱体选择

3.1. 椰壳、淀粉、竹子、秸秆路线产品性能、成本不存在显著差异

椰壳、淀粉、竹子、秸秆四种生物质前驱体制备的硬碳材料产品性能优异。当下缩 小钠电电芯与 LFP 电芯能量密度差距为行业首要任务,高克容量、高首效、高压实 为硬碳材料开发目标。从产品性能看,椰壳、淀粉、竹子、秸秆制备的硬碳材料产 品克容量普遍高于 300 mAh/g,首效高于 85%。通过 CVD 法表面处理,日本可乐丽 椰壳基硬碳产品首效、压实密度、充放电倍率性能良好。通过元素均匀掺杂,淀粉 克容量提升显著。

生物质前驱体综合成本居中,椰壳、淀粉、秸秆、竹子制备硬碳成本不存在显著差 异。 制造费用&直接人工成本端,前驱体预处理及碳化工序制造费用较低,由于各 类前驱体(无烟煤除外)均存在特殊工序,假设制造费用+人工成本均为 2.5 万 元,采用 CVD 法进行表面处理成本较高,假设制造成本额外增加 5 万元。 原材料成本端,除酚醛树脂、无烟煤外,其余路线原材料成本差异有限。

3.2. 原材料供应稳定及一致性构成生物质基硬碳量产瓶颈

生物质前驱体产业化需解决供应稳定性以及一致性问题,保障材料结构一致性是保 障电池系统循环寿命和安全性的基础。不同产地和批次的生物质往往不具有一致性, 而硬碳材料的结构依赖于前驱体的状态和碳化工艺,只有保障前驱体具有高度一致 性,碳化过程中受热非常均匀,才能保障最终硬碳材料产物的一致性。

3.2.1. 椰壳:农业废弃物,主要供给来自南亚、东南亚,或存进口依赖

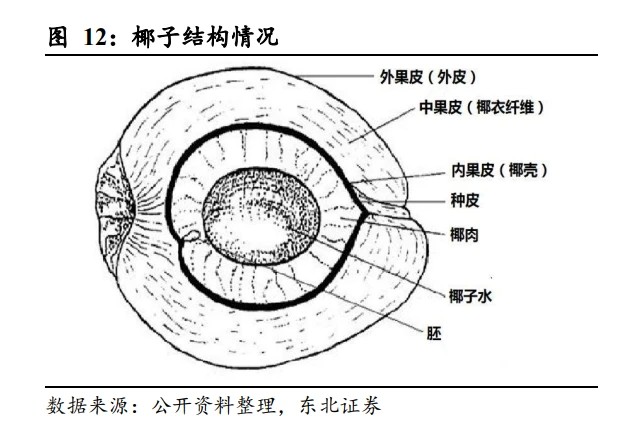

椰壳为椰子的内果皮,质地坚硬,一般被用于生产制作器皿、工艺品和活性炭。椰 壳基硬碳孔隙结构发达,灰分含量及 H/C 与 O/C 比低,是一种较理想的负极材料, 目前产业化进度较早,且性能较好。

椰壳作为一种生物质废弃物,产量受限于椰子产量。椰子的主要产区为斯里兰卡、 马来西亚、印度和菲律宾等,我国海南、台湾等地区有少量种植,其中海南省栽种 面积国内占比超过 99%。根据联合国粮农组织数据,2021 年全球椰壳产量 128.76 万 吨;2021 年国内椰子产量 39.23 万吨,按椰壳 12%的质量占比推算,我国椰壳产量 不超过 4.71 万吨。 国内椰壳产量难以满足硬碳产业化需求,椰壳路线未来存在原材料进口依赖。一般 认为椰壳生产硬碳的得率为 20%-25%,1GWh 电池的硬碳负极需求量约为 1500 吨, 所以国内椰壳的年生产潜力最多满足约 6GWh 电池的使用量。此外我国海南省相较 于菲律宾、印尼等椰子产区,纬度更高,日照时间及强度较弱,所产椰壳较薄,硬 度偏低,并不是制造椰壳炭化料的最佳材料,东南亚产椰壳一般为企业首选。

3.2.2. 淀粉:工业品,纯度较高,能够保障产品一致性

淀粉是最丰富的可再生生物材料之一,广泛存在于多种植物中。作为一种典型的多 糖,淀粉成分简单,含碳量高,价格低廉,同时,相较于其他生物质前驱体,淀粉 表现出的天然球形型态使其成为制备硬碳极具竞争力的前驱体材料。佰思格量产路 线选择淀粉、蔗糖为前驱体,产品克容量及首效等指标优异,性能位居行业前列。 淀粉作为工业品,国内供给充足,纯度较高。我国淀粉年产量大,2020 年国内淀粉 产量达 3389 万吨,且生产厂家数量较多,市场供应充足稳定,不存在单一供应商风 险。淀粉是有机高分子碳水化合物,纯度较高。有机高分子化合物作为硬碳碳源时, 可以结合特定的合成方法得到具有特殊形貌的硬碳材料,合成工艺往往较为复杂, 但能够避免杂质,保障结构的一致性。

3.2.3. 毛竹:生长周期短的可再生资源,活性炭厂家入场,毛竹路线值得期待

毛竹是禾木科刚竹属植物,竿型粗大,生长快,经 5-8 年生长材质即可稳定,是竹 类中经济价值最高的竹种,广泛应用于建筑业、造纸业及其他领域。

中国竹林资源丰富。中国是毛竹的故乡且产量最丰,第九次全国森林资源清查结果 显示,我国竹林面积为 641.16 万公顷,其中毛竹林占比 72.96%。毛竹在我国主要分 布于秦岭汉水流域和长江流域以南地区,其中福建省 2020 年竹材产量以 9.57 亿根, 占比 29.51%位居第一。根据《中国林木剩余物数量估算》,以 150 吨/万株的平均重 量为标准,推测国内 2020 年竹材产量为 4864.5 万吨。

活性炭与硬碳原材料、制备工艺相近,钠电行业空间广阔,活性炭龙头企业入场。 硬碳制备工艺通常分为前驱体预处理、碳化、后处理三部分,其中以硬碳前驱体为 原材料(椰壳炭、竹炭、生物炭等)的工艺路线与人造石墨相接近,但无需石墨化 工序。活性炭制备工艺通常包含原材料处理、活化、碳化等工序,与硬碳制备前段 工序重合度较高,但无需造孔的活化工序。通常竹子等生物质基硬碳制备过程不含 后处理工序,活性炭与硬碳制备工艺相近。国内活性炭龙头元力股份宣布已攻克毛 竹基硬碳路线,公司未来硬碳生产将以毛竹为主。

资源富集区企业凭借原材料渠道能力解决一致性问题值得期待。元力股份位于福建 南平,周围多毛竹产区(建瓯、顺昌、尤溪等)。相似地理环境下毛竹供应充足, 可以有效缓解硬碳前驱体原材料的一致性问题。

3.2.4. 秸秆:农业废弃物,资源丰富,“生物溶剂法”有望解决一致性问题

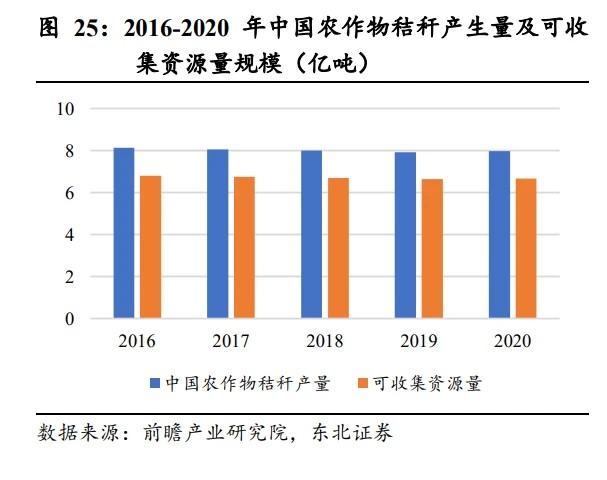

秸秆作为农业废弃物,资源丰富。中国是农业大国,小麦、玉米和水稻等高产量农 作物每年提供巨量的生物质秸秆资源。2020 年国内农作物秸秆生产量为 7.92 亿吨, 其中可收集资源量达 6.67 亿吨。秸秆作为农业废弃物,长期以来主要被应用于取暖 能源、家畜饲料和有机肥料等方面,其中肥料化利用占比最高,2020 年占比 51.2%。

生物溶剂法有望解决秸秆原材料一致性问题。圣泉集团利用“圣泉生物溶剂法”生 物质精炼技术,将秸秆中碳含量高且易于成炭的木质素、部分半纤维素和纤维素组 分有选择性的溶剂到生物溶剂中,在生物溶剂中发生分子间重排及分子内重排,在 重排中,迁移分子或基团完全游离并脱离原来的体系,然后与新体系进行重新排列 连接。通过重排等分子设计手段按照工艺要求进行树脂化形成生物基树脂,进一步 加工成生物炭作为硬碳前驱体。经过重新合成的生物基树脂,分子量组成均一,物 理化学性质稳定,形成的生物炭结构及成分一致。

3.3. 原材料供应渠道或构成生物质基硬碳行业壁垒

与锂电负极不同,生物质基部分原材料非工业品,原材料供应渠道或构成行业壁垒。 锂电负极主要原材料为针状焦(适用中高端电池)和低硫焦(适用低端电池),行 业发展初期,成熟的上游原材料市场为锂电负极材料产业化提供便利。但是生物质 基硬碳原材料多为植物器官、生物提取物和生物废料。像秸秆、木材、竹子涉及运 输半径问题,企业需要贴近资源地区,以保证合理采购成本;同时需要在长期采购 积累中建立稳定供应商和原材料供应体系。

14011002000166号

14011002000166号